联系我们

单晶硅片质量对太阳能电池性能的影响

近年来随着光伏发电行业下游应用市场的不断扩大,硅片市场的需求也在不断提高。而太阳能电池片主要由硅片组成, 其中硅片质量的好坏直接影响太阳能电池片的综合性能。在晶硅系列太阳能电池中,单晶硅电池内部晶体结构特征决定了其转换效率明显高于多晶硅电池。但是单晶硅电池内部存在的晶体缺陷和内部杂质等质量问题,同样也会影响太阳能电池的转换效率。

一、 单晶硅片质量对电池性能的影响

1、少子寿命的影响

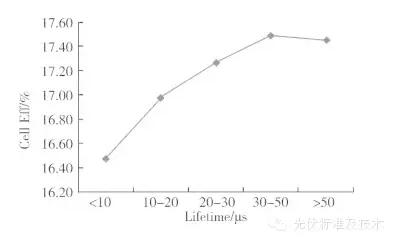

少子寿命是目前晶硅电池特征常规测试的参数之一。本次研究选取某批单晶硅片进行实验, 将单晶硅片进行初次分选后, 按正常生产工艺做成电池片,测量少子寿命对电池效率的影响关系如图 1 所示。由图可见,少子寿命值越大, 转换效率越高, 相应的晶硅材料的内部杂质和晶体缺陷也就越少。引起少子寿命降低的原因是光照或电流注入导致硅片中的硼和氧形成硼氧复合体,但经过退火处理后,少子寿命即可恢复。

2、早期光致衰减的影响

大量科学研究发现硅片中的硼氧浓度是造成电池片早期光致衰减的主要因素, 而光伏组件的光致衰减主要是由各个电池片的光致衰减不一致造成的。虽然分选电池片时各个电池片的电性能一致,但经过光照后,电性能出现了较大偏差,从而引起组件特性异常和热斑现象,最终导致组件的早期失效。

图 1 少子寿命与电池效率对应关系图

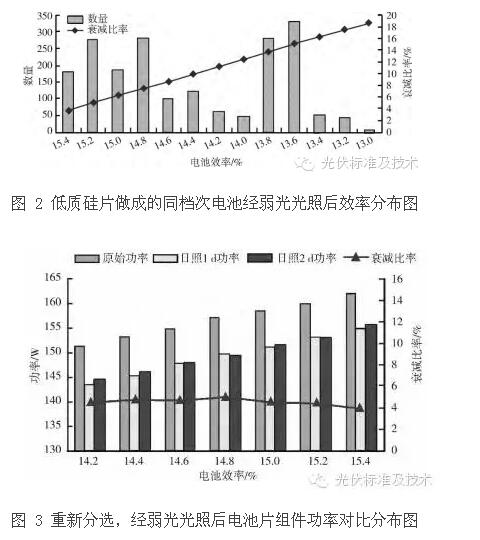

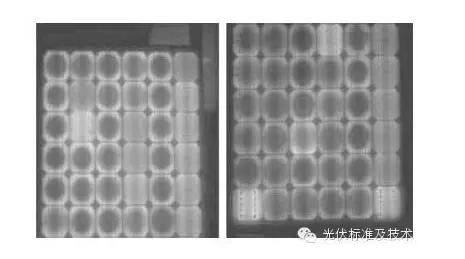

将质量较差的单晶硅片按正常生产工艺做成初始效率为 16% 的电池片,经节能灯光照 1.5 h 后,测试效率最高的为 15.4%,最低的仅为 13.0%,衰减比率介于 3.75% ~ 18.75% , 如图 2 所示。把上述电池片重新分选, 按分选后电池片转换效率的分布情况做成 14 块组件, 阳光光照 1 d 和 2 d 后的功率对比如图 3 所示。早期光致衰减试验结果表明:

(1) 在光伏组件生产过程中,如果电池片不经过预衰减和二次分选而直接做成组件,在各个组件内会包含衰减较为严重的那部分电池片,直接导致组件特性异常和热斑现象,从而影响组件的整体性能。

(2) 虽然普通的节能灯光照后的电池片做成的组件在阳光光照后仍会出现较大的衰减,但是通过节能灯光照二次分选后的电池片效率的均匀性基本得到了保障。

(3) 初始分选效率 16% 的电池片经过光致衰减后,最终做成的组件功率最大仅 155.71 W, 最小为143.78 W,而理论上可做成组件的功率为172 W,衰减比率达 9.47% ~ 16.40% 。

![]()

3、早期光致衰减的解决方案

(1) 改善硅单晶质量。硅片自身的质量对太阳能电池的早期光致衰减有决定性作用,可采取的措施有: ①利用磁控直拉单晶硅工艺生产单晶硅棒; ②使用掺磷的 N 型硅片; ③改善掺杂工艺,比如掺杂工艺过程中用镓元素代替硼元素。

(2) 光照预衰减后进行二次分选。在组件制造前对电池片进行光照预衰减后进行二次分选,这样不仅可以控制组件的衰减,同时还能大幅度减少光伏组件出现热斑的几率,从而提高光伏组件的整体性能。

二、位错对电池性能的影响

位错是晶体内部缺陷之一,位错密度的大小直接影响电池片的性能。

1、组件 EL 测试

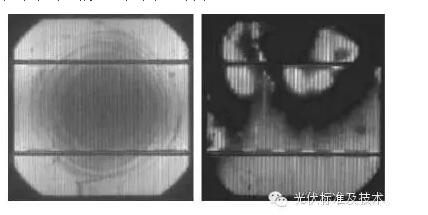

通过选用某低档电池片做成光伏组件进行EL测试,在通电情况下电池片中一部分发出的 1150nm红外光相对较弱,说明硅衬底少子寿命明显偏低,造成了大量黑心和黑斑,如图 4 所示。

图 4 组件 EL 测试

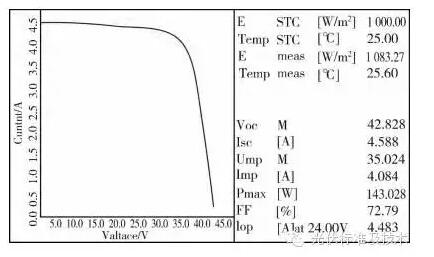

2、组件电性能测试

图 5 为上述组件电性能测试结果。图中组件短路电流 Isc为 4.588A,明显偏低此类正常组件短路电流 Isc( 一般为 5.200 A) ,最大功率 Pmax 为 143.028 W明显偏低于此类正常组件最大功率 Pmax ( 一般大于175W) ,功率严重下降,说明上述某低档电池片做成的光伏组件中存在着大量低性能电池片。

图 5 光照条件组件电性能测试

3、硅片少子寿命测试

上述电池片经过工艺处理成硅片后,EL测试结果表明其存在大量黑心和黑斑区域, 说明少子寿命明显偏低,如图 6 所示。

图 6 电池片 EL 测试

4、硅片位错密度测试

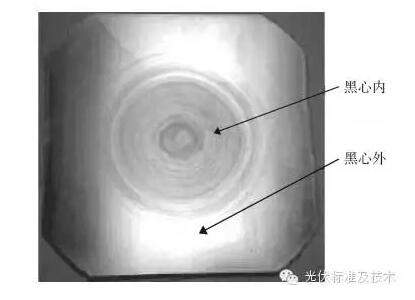

选取上述 2 片硅片经化学工艺腐蚀后,其形貌如图7所示。

图 7 化学腐蚀后硅片形貌

测试化学工艺腐蚀后的硅片位错密度。其中:一硅片“黑心内” 位错密度高达 1E6 ~ 1E7个/cm2;另一硅片黑斑区域位错密度达 1E5 ~ 1E6 个/cm2。综上所述,硅片中极高的位错密度最终会导致电池片性能的严重下降。

三、总结

硅片是晶体硅太阳能电池片最基本的材料,其质量直接决定了电池片的整体性能。一方面,硅片的外观缺陷和表面质量影响电池的制造和外观;另一方面,硅片的晶体内部缺陷和杂质直接影响电池的效率和稳定性。只有不断改善和提高硅片的整体质量,才能保障太阳能电池片和组件的质量和性能。